时间:2021-02-08 11:32:16 所属分类:冶金工业 浏览量:

摘 要 冶金设备再制造技术根据应用阶段不同分为再制造设计技术和再制造工艺技术。文章对应用实例进行分析,论述了不同阶段不同方式再制造技术的特点和经济性,从材料选择、结构设计、设备布置、智能升级等方面,提出了应用再制造技术的原则和方法。文章指出

摘 要 冶金设备再制造技术根据应用阶段不同分为再制造设计技术和再制造工艺技术。文章对应用实例进行分析,论述了不同阶段不同方式再制造技术的特点和经济性,从材料选择、结构设计、设备布置、智能升级等方面,提出了应用再制造技术的原则和方法。文章指出,要从产品设计阶段树立绿色发展理念,积极应用再制造技术,提高原材料循环利用率,降低设备制造成本。文章还指出了应用再制造技术存在的环保问题和重大工艺装备瓶颈问题,展望了未来的发展方向,对冶金行业实现节能减排和高质量发展的途径进行了探索。

关键词 冶金设备 再制造技术 绿色制造

1 前言

再制造是机电产品资源循环利用的最佳途径之一,开展高技术含量、高附加值再制造,可有效提升产业发展质量,实现绿色增长。冶金设备具有新制品成本高和功能失效后剩余价值也高的特点,适合应用再制造技术节约原材料和部分加工成本,降低综合成本,提高设备制造企业和冶金生产企业的竞争力,实现行业高质量发展。

2 再制造设计技术

为了实现冶金设备的可再制造性,在产品的设计阶段就要应用再制造思想,即绿色设计概念。在满足使用功能和寿命要求的同时,还要满足易修复和可循环利用的要求。

2. 1 分体设计冶金设备多处于高温、粉尘、腐蚀等恶劣环境中,直接暴露或接触的部位易被损坏,但其本体部分由于体积和重量比较庞大,受损并不严重。因此在方案设计时,将易损部位设计为可容易更换的分体结构。炼铁高炉出铁场的液压泥炮设备,工作时,炮嘴直接与高温铁水接触,其前部及炮嘴头极易烧损。将炮嘴本体分段设计为前部和后部,再制造时,只需对炮嘴前部补焊或更换,炮嘴后部原件利旧。同时在炮嘴头设置炮嘴垫,大大降低了炮嘴头的更换率,如图 1。而生产中对采用这种设计结构的炮嘴修复时,该部件的原材料重复利用率可达 90% 以上,维修成本不到新品的 30% 。许多大型齿轮被设计成轮缘和轮毂组装结构,当齿面磨损到一定程度后,重新制作轮缘予以更换,可以提高废旧设备材料的回收利用率[2]。

2. 2 应用复合材料由于冶金设备所受工作载荷大,在滑动表面和反复开闭的接触面会发生拉伤或磨损,但损伤层一般不深。在设计时,设备本体采用满足强度和刚性的主材,如优质碳素结构钢或高合金钢等,表面采用堆焊、激光熔覆焊等工艺使镍基碳化钨等高强耐磨材料结合在本体上,使其满足耐磨和冲击要求,然后切削或磨削加工达到表面质量要求。如大型滑动轴承的外壳在内孔镶铜套或堆焊、浇铸铜合金,再制造时将表面的损伤层加工或熔化去除,重新对表面镶焊和加工,恢复功能。

2. 3 预留富裕量一些冶金设备由于工作面是内孔或其他周围空间不够大的形状,难以进行堆焊操作,损伤后也不适合用补焊来修复。这种情况往往在设计时对价值较高的零件在满足强度和尺寸要求的基础上采用加大本体尺寸预留富裕量的方法。再制造时加工去除损伤层,把表面处理达到性能要求,本体仍能保证原设计强度,再配做价值较低的相关件。同时要统筹考虑使配做相关件的成本尽量低,以使效益最大化。

3 再制造工艺技术

3. 1 更换零件轴承、密封件、高强螺栓等具有高精度、高安全性或寿命周期较短的配套件,以及一次性填料、喷涂料等,再制造及修复时一般难以利用,需要更换新件。大型轴承、电机等产品可选择专业厂家再制造或修复。

3. 2 重新组合把零部件的易损部位设计成易拆卸和可重组装的结构,再制造及修复时,通过调向、换位等安装方式,把功能完好的部位换到易受损的位置或方向继续使用,对损坏部位简单处理甚至不作处理都不会影响整体性能。有些同型号的不同设备损坏的零部件各不相同,从不同设备中挑选相对完好的零部件,经过少量维修重新组合,可拼凑成功能完整的设备。

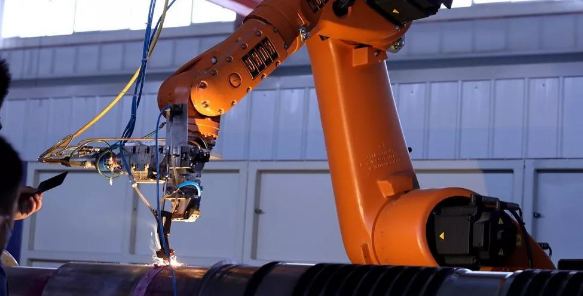

3. 3 增材制造筒体内壁、轴杆外圆、铜瓦、滑板等零件表面的磨损、超差、机体缺损等失效,可以利用焊接、堆焊、涂镀或专用工艺等增材方式恢复尺寸,必要时在增材前后进行加工,以提高与本体的结合性能,获得高精度尺寸和高质量外观[4]。

3. 4 互配制造再制造实践中,经常遇到尺寸较大的零部件,配对工作磨损失效,但无法通过增材制造恢复性能。为了尽可能回收利用原件,可进行互配制造。选择价值较高的零部件,加工去除损伤层,恢复性能,再设计制作相关件,要加大实体尺寸以保证配对使用。当配对使用的零部件价值都较大时,则相关零部件都配作,即用一整套新坯料和一整套回收旧件,获得两整套具有新品性能的零部件。

4 结束语

再制造技术是绿色制造的重要组成部分,技术含量高,附加值更高,是制造业转型升级和高质量发展的有效手段。冶金设备制造企业和冶金生产企业应就此密切合作,积极培育和开发该领域市场,使该技术进一步产业化,共享绿色发展效益。同时,冶金设备再制造仍处于发展期,还有一些难题需要从业者关注和攻克。 1) 提高废油液、橡胶、玻璃纤维等高污废物的分离分类和无害化处理水平,减少产业给环境带来的负担。 2) 加快研究重型废钢、合金材料等价值高又难处理废品的回收利用工艺和装备,提高资源循环利用水平。 3) 创新研究再制造工艺流程,提高工程化管理水平,使产业逐步向集成化服务升级[5]。

参考文献

[1]舒振宁. 绿色设计制造理念在冶金机械的应用[J]. 世界有色金属,2018,516( 24) : 25 - 26.

[2]白诚. 齿轮加工机床的绿色设计与制造技术[J]. 环球市场信息导报,2016( 10) : 112.

[3]惠展等. 液压泥炮修复技术的研究[J]. 冶金设备, 2018( 5) : 5 - 8.

[4]公茂秀等. 表面工程技术在冶金设备修复再制造中的应用与展望[J]. 山东冶金,2008,30( 3) : 75 - 76,78.

[5]方刚. 中冶宝钢“再制造”发展实现新突破[N]. 建筑时报,2019 年 12 月 19 日( 8) .

《冶金设备再制造技术应用及分析》来源:《冶金设备》,作者:刘建宏 王启业

转载请注明来自:http://www.zazhifabiao.com/lunwen/gcjs/yjgy/47738.html